Lorsque nous parlons de fabrication hybride, nous faisons référence à la combinaison de processus de fabrication additifs et soustractifs au sein d’une même machine. Cette méthode de fabrication regroupe alors les meilleures capacités des deux technologies.

Lorsque nous parlons de fabrication hybride, nous faisons référence à la combinaison de processus de fabrication additifs et soustractifs au sein d’une même machine. Cette méthode de fabrication regroupe alors les meilleures capacités des deux technologies.

QU'EST-CE QUE LA FABRICATION HYBRIDE ?

L’utilisation combinée de technologies soustractives et additives n’est pas nouveau. Prenons l’exemple de la fabrication de pièces métalliques, le post-traitement de pièces imprimées en 3D implique souvent un usinage CNC (computer numerical control). Cette dernière étape permettant alors d’obtenir une plus grande précision et une finition plus lisse. Cependant, il existe un autre moyen de combiner les deux méthodes : la fabrication hybride.

Lorsque nous parlons de fabrication hybride, nous faisons référence à la combinaison de processus de fabrication additifs et soustractifs au sein d’une même machine. Cette méthode de fabrication regroupe alors les meilleures capacités des deux technologies, la complexité géométrique de la fabrication additive et la haute précision des méthodes soustractives.

Au sens plus large, la fabrication hybride englobe la combinaison de deux opérations de base en fabrication mécanique, à l’origine séparées. Comme par exemple, l’assemblement de tour et fraisage, ou bien encore de fraisage et érosion. Notre article développe, lui, la particularité de la fabrication hybride fraisage et additif.

LES AVANTAGES DE LA FABRICATION HYBRIDE

Les avantages de ce type de fabrication hybride sont multiples :

Le gain de temps : Grâce aux taux de dépôt élevés de la technologie DED (dépôt d'énergie directe) et au fraisage CNC, qui peut être immédiatement utilisé pour finir une pièce imprimée en 3D, les délais de production de pièces métalliques sont accélérés, tout comme leur mise sur le marché.

La précision XXL : Les systèmes de fabrication hybrides DED construisent des pièces métalliques denses et extrêmement précises, beaucoup plus grandes que celles produites par les procédés de fusion sur lit de poudre. De plus, ces systèmes comportent généralement un bras multi-axes, capable de construire une pièce dans n'importe quelle direction sans structures de support.

La diversité des métaux travaillés : Les systèmes hybrides DED peuvent utiliser différents métaux dans la même pièce. En effet, un système hybride peut commencer par usiner un bloc d'un métal, puis passer à un autre en utilisant la fabrication additive. Le revêtement est souvent réalisé de cette façon

Bien entendu, cela signifie que la conception de tout composant hybride doit être réalisée en tenant compte des exigences de fabrication additive et soustractive.

LA COMBINAISON DU MEILLEUR DES DEUX MONDES :

Malgré la haute précision de conception offerte par l’impression 3D sur métal, les pièces métalliques nécessitent un post-traitement important, en raison des finitions de surface rugueuses. De son côté, même si l’usinage à commande numérique offre un degré de précision élevé, il est limité dans la production de géométries complexes.

Imperial Machine & Tool Co. est une société qui a justement développé une technologie de fabrication hybride. Ces systèmes sont utilisés pour produire des pièces métalliques complexes, qui sont ensuite usinées par commande numérique pour obtenir une précision dimensionnelle.

Un des nombreux avantages de la fabrication hybride est la production de pièces métalliques en faible volume. Une bonne solution pour la production des forets à métaux, qui, généralement doivent être réalisés par des machines spécifiques utilisant un système de fraisage CNC auquel sera ajouté des fonctionnalités supplémentaires, telles que des buses d’impressions 3D.

LA FABRICATION HYBRIDE EN APPLICATION

L’industrie médicale

Alors que les industries de l'aérospatiale et de l'automobile sont à la pointe de la technologie de fabrication hybride (ces industries proposent généralement des lots uniques ou de petites séries de pièces extrêmement complexes), la fabrication hybride pourrait devenir une solution viable pour diverses applications médicales.

À ce jour, les systèmes de fabrication hybrides n’ont pas encore été développés spécifiquement pour les applications médicales. Et pourtant l’impression 3D des pièces médicales ainsi que leur usinage sont déjà des processus largement utilisés dans l’industrie. Avec l’avènement de la fabrication hybride, les prothèses et les implants dentaires spécifiques à certains patients exigeant des produits de haute précision, pourraient être produits encore plus rapidement et à moindre coût.

Maintenance et réparation

Néanmoins, la fabrication additive hybride serait peut-être encore plus bénéfique dans le domaine des opérations de réparation et de maintenance. La société GE, par exemple, a utilisé le système hybride de Hybrid Manufacturing Technologies pour réparer les aubes de turbines. Grâce à la fabrication hybride, les caractéristiques usées et les parties endommagées d’une aube de turbine peuvent être réparées en déposant un nouveau matériau sur sa surface, puis en l’usinant à des tolérances précises.

Non seulement, il n’y a plus besoin de produire une nouvelle pièce à partir de zéro, mais on réduit également le nombre d'étapes nécessaires à la réparation d'une pièce.

Dans certains cas, le système hybride est même capable de modifier la forme racine de la lame en ajoutant une fonctionnalité permettant une meilleure efficacité énergétique. Une opération qui ne serait pas rentable avec les seules méthodes de fabrication traditionnelles comme la coulée.

UNE TECHNOLOGIE INNOVANTE QUI SÉDUIT LES ATELIERS D’USINAGE

Le dépôt d'énergie directe (DED) est une méthode de fabrication additive qui peut être utilisée dans de telles solutions hybrides. Le procédé DED consiste à faire fondre le matériau au moyen d’un faisceau laser ou électronique au fur et à mesure qu’il est déposé à travers une buse sur la plate-forme de fabrication. Le matériau déposé peut ensuite être fraisé sur commande numérique afin d'obtenir un meilleur état de surface et des tolérances plus étroites. Alternativement, une pièce peut être fraisée en premier, puis des fonctions supplémentaires créées de manière additive pour créer des formes plus complexes. La technologie DED est une option idéale pour la production de grandes pièces métalliques et la réparation de composants clés.

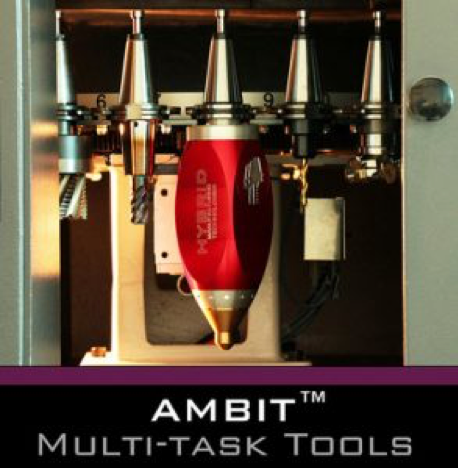

En 2013, La société américaine Hybrid Manufacturing Technologies est la toute première à développer un système de dépôt et de fraisage hybride nommé AMBIT ™. La caractéristique la plus distinctive du système AMBIT est ses têtes de dépôt brevetées qui peuvent être ajoutées à toute machine à commande numérique pour actionner la réparation de pièces existantes, de manière automatisée.

DMG MORI est un autre acteur clé dans le domaine de la fabrication hybride. Sa machine hybride LASERTEC 65 3D propose une buse de dépôt de matériau à 5 axes, permettant de produire des pièces métalliques très complexes.

La société américaine Optomec mérite également d’être mentionnée : elle propose deux solutions hybrides basées sur sa technologie brevetée LENS. D'une part, sa série de machines additives hybrides, dont la plus récente (le système LENS 850-R) est très efficace pour les grandes pièces métalliques, et d'autre part sa série de machines-outils, qui peut être intégrée dans une plate-forme CNC standard.

Le frittage laser peut également être associé à un fraisage CNC, ce qui donne un processus hybride en lit de poudre. Matsuura Machinery Corp. est le principal fabricant de ces systèmes et propose sa série de machines LUMEX de « fabrication hybride de frittage laser métal ».

En combinant le frittage laser sélectif et une plate-forme d'usinage pouvant accueillir jusqu'à 20 outils (LUMEX Avance-60), les systèmes LUMEX peuvent produire des pièces sans finition ultérieure. La broche d'usinage présente dans les systèmes est également capable d’analyser les structures internes telles qu'elles sont imprimées, créant ainsi des pièces extrêmement précises. Cette précision ne serait pas possible avec la fabrication additive, car la pièce est d'abord imprimée puis envoyée en finition.

Selon Matsuura, cette technologie hybride est particulièrement bénéfique pour l’industrie fabriquant les moulages, car elle est capable de réduire de moitié les coûts de fabrication des moules et des matrices par rapport aux méthodes conventionnelles. Cependant, d'autres industries peuvent également tirer parti de la technologie hybride sur lit de poudre, en créant des composants de grande valeur avec un poids réduit et une fonctionnalité améliorée.

Matsuura Machinery Corp.’s hybrid LUMEX Avance-60 system

Matsuura Machinery Corp.’s hybrid LUMEX Avance-60 system

Les moules dotés de canaux de refroidissement complexes peuvent aussi être fabriqués de manière additive, puis usinés avec des machines AM hybrides à lit de poudre, accélérant ainsi de 50% les cycles d'injection tout en améliorant la durée de vie de l'outil de plus de 30%.

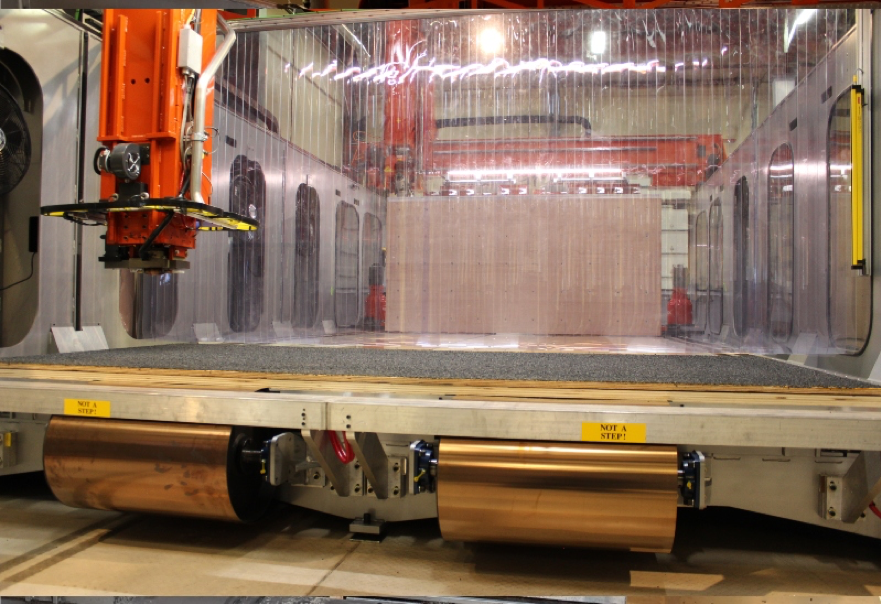

Comme expliqué précédemment, la machine de fabrication hybride additive/soustractive produit des pièces de grande taille. Le système à extrusion est spécialement conçu pour l’impression 3D de grandes pièces jusqu’à 10 pieds de large par 100 pieds de long.

Le Thermwood LSAM standard a une enveloppe de travail de 10 pieds de large sur 20 pieds de long.

Le Thermwood LSAM standard a une enveloppe de travail de 10 pieds de large sur 20 pieds de long.

Longueurs jusqu'à 100 ft, 31m. sont disponibles.

Thermwood Corp. s'est d'abord fait un nom en fabriquant de grands routeurs CNC à grande vitesse. Il reste bien connu aujourd'hui pour la construction de routeurs à 3, 4 et 5 axes, utilisés pour fabriquer des produits allant du mobilier aux bateaux. Au cours des dernières années, la société Dale, dans l'Indiana, s'est également lancée de manière considérable dans la fabrication additive (AM).

Les machines LSAM (fabrication additive à grande échelle) de cette société ont des enveloppes de travail qui mesurent 10 pieds à 4 mètres de large sur 20 à 100 pieds à 31 mètres de longueur.

Selon le vice-président du marketing de Thermwood, Jason Susnjara, ce sont les plus grands imprimeurs de polymères au monde. Capables à la fois d'impression 3D et de rognage, leurs machines sont utilisées pour fabriquer des moules, des outils, des modèles et des pièces en composite thermoplastique. Ils sont commercialisés dans les sociétés des secteurs de l'aérospatiale, de la marine, de l'automobile et de la fonderie, ainsi que de l'armée.

UNE APPROCHE DIFFÉRENTE DE LA TECHNOLOGIE HYBRIDE

Les LSAM sont fabriqués avec une plaque d’acier utilisant une construction à fentes et à languettes. Cette innovante conception, dans l’attente d’être brevetée, comporte des alliages d'acier spéciaux pouvant supporter des températures de traitement de 450 °C, permettant ainsi l'impression de polymères à haute température pour l'outillage d'autoclave.

D’autres efforts ont été menés pour imprimer de grandes structures thermoplastiques. Résultat : une petite imprimante de bureau, plus grande, alimentée par filament technologie. Plus que jamais, cette machine est le résultat d’une approche fondamentalement différente. "Nous savions que, parce que nous allions à très grande échelle, nous ne pouvions pas simplement transformer le filament en filament et en faire un processus plus gros avec une machine plus grande", a déclaré Susnjara. "Nous devions tout ajuster."

Par exemple, au lieu d'utiliser une matière première thermoplastique de type filament, Thermwood a collaboré avec Techmer PM LLC, Clinton, Tennessee, pour développer des matériaux thermoplastiques sous forme de granulés renforcés de fibres de carbone. Au début du processus, les pellets sont séchés dans des trémies puis aspirés dans une autre trémie qui les relâche dans le «noyau de fusion», situé en dessous.

Cette combinaison brevetée d'extrusion-vis-corps ne fonctionne pas comme une extrudeuse en plastique traditionnelle, qui repose sur l'action de cisaillement de la vis en rotation pour générer la plus grande partie de la chaleur nécessaire à la fusion du matériau. Étant donné que la vitesse de la vis change constamment en mode AM, l'approche conventionnelle produit un chauffage inégal. En revanche, avec l'extrudeuse LSAM, plus de 60% de la chaleur provient des corps de chauffe plutôt que de la vis, ce qui permet de chauffer le polymère plus uniformément.

Le noyau standard de la masse fondue a un diamètre de 40 millimètres. Thermwood propose également un noyau en fusion de 60 mm conçu pour augmenter le débit de la tête d'impression pour la production de très grandes pièces. Les structures imprimées de haute qualité nécessitent des dimensions de cordon d'impression d'une précision au millième de pouce. Selon Thermwood, une telle précision du cordon d'impression n'est pas possible avec les extrudeuses classiques, souvent gênées par un flux de sortie irrégulier connu sous le nom de surpression.

La conception du LSAM évite cela en dirigeant le matériau de l'extrudeuse dans une pompe à polymère fondu. Le travail de cette pompe à cylindrée fixe à servomoteur consiste à doser avec précision le polymère chauffé sur la buse afin de produire un cordon d’impression précis et homogène. La commande synchronise automatiquement le débit de la pompe de fusion avec la vitesse de la machine, de sorte que les changements de vitesse n'auront pas d'effet négatif sur les dimensions du cordon.

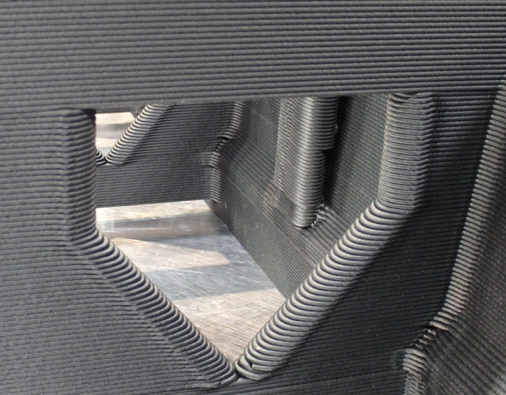

Avec sa buse de ½ pouce de diamètre, la machine imprime une grosse perle à la température ambiante. Les perles sont posées les unes à côté des autres, les unes après les autres, pour former un calque. Les couches sont imprimées sur une planche de tringle brevetée conçue pour minimiser les contraintes de gauchissement et de refroidissement des pièces. Juste derrière la buse se trouve une roue de compression brevetée qui presse chaque tringle sur la couche en dessous. Cette action réduit toutes les poches d'air entre les couches. Selon Thermwood, les pièces fabriquées par la machine peuvent être maintenues sous vide dans un autoclave entièrement soudées et exemptes de vides.

Le ½-in.-dia du LSAM. La buse établit une perle sur une autre à la température ambiante. Une roue de compression suit la buse et presse chaque perle fraîchement déposée sur la couche inférieure. Cette action réduit toutes les poches d’air qui se forment entre les couches.

LSAM imprime des pièces de forme proche du filet qui sont un peu plus grandes que la taille requise. « Avec un si gros bourrelet, il y a des arêtes plus grandes que la normale à l'extérieur qui doivent être usinées pour obtenir une surface lisse», a expliqué Susnjara. Après l’opération d’impression, la tête de coupe de la machine élimine le surplus de matériau.

L’IMPRESSION 3D PAR RAPPORT À L’USINAGE

Pourquoi imprimer une grande pièce au lieu de l'usiner ? Les processus d'usinage commencent souvent par une grande pièce de matériau, qui doit être coupée pour obtenir la forme souhaitée. Pour comparer les déchets générés par les processus soustractifs et additifs, Thermwood a réalisé un test avec une entreprise qui utilise des méthodes d’usinage traditionnelles pour fabriquer un moule à huile anti-goutte pour un hélicoptère Chinook. De son côté, Thermwood a utilisé un LSAM pour imprimer le même moule.

Le résultat ? « Nous avons pu économiser 34% sur le matériau en utilisant la méthode additive et réduit le travail de 69%», a déclaré Susnjara. En outre, « il ne nous a fallu que trois jours pour mener à bien ce projet, alors qu'il leur en a fallu huit ».

Il est clair que l’impression à grande échelle peut générer des avantages à grande échelle !