Inventé dans les années 1940, l’usinage par décharge électrique est considéré comme un processus d’usinage non traditionnel bien que ce soit une technologie stable et bien connue aujourd’hui largement utilisée. Combiné aux commandes numériques, il est devenu une méthode d’usinage précise et fiable qui est désormais la norme parmi les méthodes d’usinage par coupe plus conventionnelles.

Il est particulièrement apprécié pour les productions à faible volume telles que les prototypes, les moules et d’outillages. Diverses opérations sont possibles avec l'usinage par érosion, notamment le perçage, la découpe, la rectification et le forage de petits diamètres.

I) PRÉSENTATION DE L’ELECTROÉROSION

Lorsque les méthodes d'usinage traditionnelles atteignent leurs limites, l'usinage par décharge électrique peut être la solution. Le processus d’électroérosion permet une grande précision et est applicable à tout matériau conducteur.

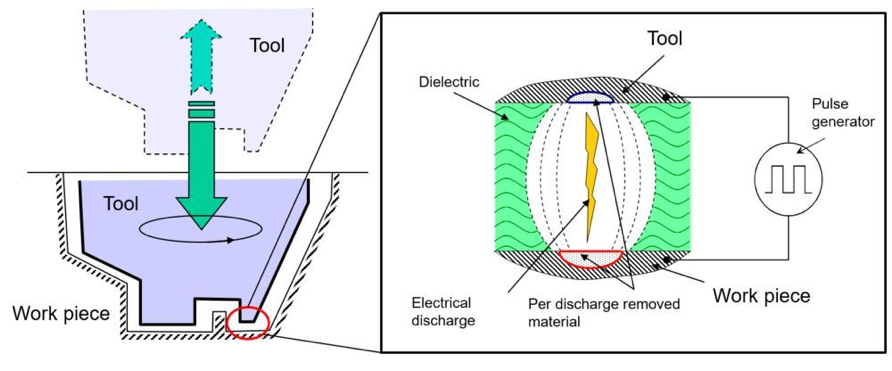

L'usinage par décharge électrique ou électroérosion, est une méthode non traditionnelle dans laquelle le matériau est retiré d'une pièce grâce à l'énergie thermique. Tout comme le découpage au laser, l' électroérosion n'a pas besoin de force mécanique lors du processus de retrait. C'est la raison pour laquelle il est considéré comme non traditionnel contrairement au traitement utilisant des outils de coupe, par exemple.

Ce processus d'usinage de haute précision utilise l'électricité pour couper des métaux. Durant le procédé, le métal n'est pas touché par l’outil, c’est une décharge électrique à haute fréquence qui se désintègre dans le métal pour effectuer la coupure.

L’érosion implique un processus moléculaire difficile à imaginer. Pour vous aider à comprendre le fonctionnement, imaginez un éclair qui scinde un arbre en deux.

Bien que l’électroérosion ne fonctionne pas exactement ainsi, cela vous donne une idée de ce qui se passe au niveau moléculaire. En bref, l’électroérosion utilise un outil en graphite ou en métal doux comme électrode. L’électrode est très rapprochée de la pièce à usiner.

II) QUELQUES PRECISIONS SUR LE PROCESSUS D’ELECTROEROSION :

(source définition Ecyclopædia Britannica)

"l’électroérosion,ou EDM, implique la direction des décharges d'étincelles électriques à haute fréquence d'un outil en graphite ou en métal doux, qui sert d'électrode, pour désintégrer les matériaux conducteurs de l'électricité tels que l'acier trempé ou le carbure."

Plus simplement, l’usinage par décharge électrique (électroérosion) est un processus de fabrication qui élimine avec précision le matériau des matériaux conducteurs à l’aide d’une électrode. Semblable au fait de pousser une forme dans un matériau mou, l’électrode laisse une empreinte négative dans la pièce.

La pointe est chargée en électricité jusqu'à la rupture du diélectrique, et l’apparition d’une étincelle. La couronne de cette étincelle provoque la vaporisation de la matière, laissant une petite coupure à la surface, qui ne fait que quelques molécules de profondeur. Le processus est répété à un rythme de 100 000 étincelles par seconde, l’effet cumulatif réalise une coupure à travers la pièce métallique.

Pour que le processus fonctionne, l'électrode et la surface doivent être immergés dans un fluide diélectrique. Les fluides diélectriques sont des isolants capables de dissiper rapidement une décharge électrique. L’étincelle contient suffisamment d’énergie pour permettre au métal de se vaporiser, malgré tout, la couronne une fois formée, est immédiatement refroidie.

En vérité, le processus physique est un peu plus compliqué. Une décharge se produit dans un tout petit espace, entre la pièce à usiner et l'électrode, qui élimine le matériau par fusion ou vaporisation. Comme vu précédemment, il est impératif d’immerger l'électrode et la pièce dans un fluide diélectrique pour obtenir le résultat escompté.

Le principe sous-jacent de ce processus est la capacité des étincelles électriques contrôlées à éroder les matériaux. La pièce et l'électrode ne sont jamais en contact durant l’opération. Entre elles, il y aura toujours un espace approximatif de l’épaisseur d’un cheveu humain. Chaque étincelle retire une quantité microscopique de matériau, c’est le fait de renouveler cette décharge plusieurs fois par seconde, qui nous permet d’obtenir ce résultat.

Tandis que l'électrode est rapprochée de la pièce, le champ électrique dans la fente, également appelé éclateur, augmente jusqu'à atteindre le volume de claquage. Pour ce processus, il est nécessaire que le fluide dans lequel se produit cette décharge ne soit pas conducteur, ni diélectrique. Ce liquide utile pour le refroidissement lors de l'usinage, est d’une grande importance. La décharge provoquant un fort échauffement du matériau, fait fondre de petites quantités de matériau. Ce matériau en excès est éliminé avec le flux constant du fluide diélectrique. Pour finir, ce fluide permet également de contrôler les étincelles.

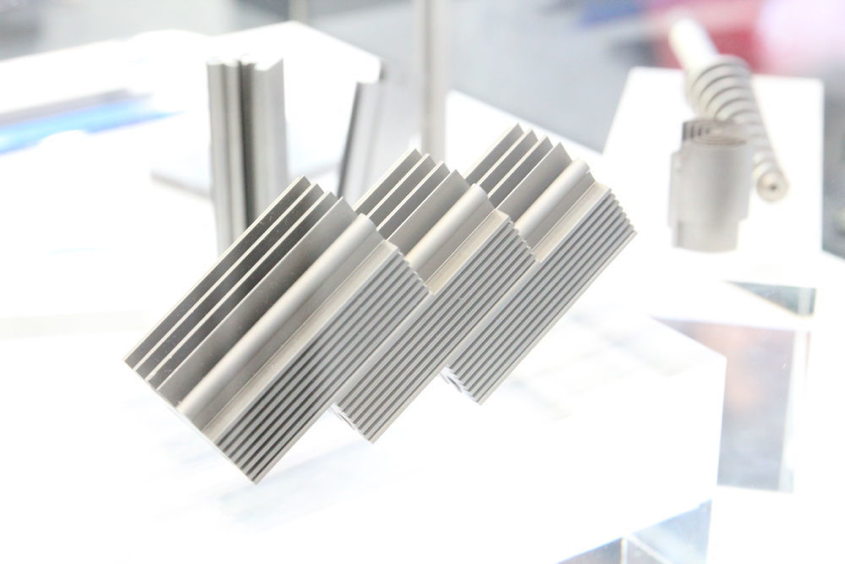

Dans la fabrication d'outils et de moules, l'électroérosion est très populaire en raison de sa performance, en particulier pour les matériaux durs tels que le titane ou pour les formes particulièrement complexes difficiles à obtenir avec le fraisage.

La vidéo suivante donne une brève explication sur le fonctionnement de l’électroérosion à fil: https://youtu.be/pBueWfzb7P0

III) LES TROIS TYPES DE MACHINES À ELECTROEROSION

Il existe trois types de machines à électroérosion : l’électroérosion à fil, l’électroérosion par enfonçageet l’électroérosion à trou ou Microforage.

1) L’ÉLECTROÉROSION À FIL

Ce type d'usinage par décharge électrique appelé fil ELECTROÉROSION, un fil fin est utilisé pour couper la pièce à travailler. La machine à électroérosion utilise ce fil conducteur comme électrode, il est entièrement déplacé dans l'outil dans la direction de la coupe. Lors de l'usinage, le fil provient en permanence d'une alimentation automatique à bobine. Si la coupe doit être faite au milieu plutôt qu'à l'extérieur de la pièce, une petite électroérosion est utilisée pour percer un trou dans la pièce à travers lequel le fil est ensuite fileté.

Ce type d'usinage par décharge électrique appelé fil ELECTROÉROSION, un fil fin est utilisé pour couper la pièce à travailler. La machine à électroérosion utilise ce fil conducteur comme électrode, il est entièrement déplacé dans l'outil dans la direction de la coupe. Lors de l'usinage, le fil provient en permanence d'une alimentation automatique à bobine. Si la coupe doit être faite au milieu plutôt qu'à l'extérieur de la pièce, une petite électroérosion est utilisée pour percer un trou dans la pièce à travers lequel le fil est ensuite fileté.

Le fil est tenu avec des guides de diamant. Le fil est souvent en laiton ou en cuivre. Habituellement, le liquide est de l'eau déminéralisée. Contrairement aux électrodes destinées à couler la matrice, le fil utilisé pour le fil d’électroérosion ne doit pas offrir de bonnes caractéristiques de résistance, car le nouveau fil est alimenté en permanence tout au long du découpage.

2) L’ÉLECTROÉROSION PAR ENFONÇAGE

Dans une électroérosion à platine, l'électrode est une matrice qui est déplacée dans la pièce à mesure que le matériau est retiré.

3) MICROFORAGE

Comme son nom l'indique, l’électroérosion à trou plonge une électrode tubulaire dans une pièce pour réaliser des tout petits trous très profonds dans une pièce. Dans ce cas, le diélectrique est à l'intérieur de l'électrode. Par rapport aux méthodes de forage traditionnelles, l’électroérosion est capable d'usiner des trous extrêmement petits et profonds. De plus, les trous forés par électroérosion ne nécessitent aucun ébavurage. Les électrodes dans ce processus sont tubulaires et le fluide diélectrique est alimenté à travers l'électrode elle-même.

IV) AVANTAGES : POURQUOI FAIRE APPEL À L’ELECTROÉROSION ?

L'électroérosion est excellent pour les pièces de très haute précision et celles qui doivent s'emboîter parfaitement, sans espace. Cette technique est également utilisée pour travailler les métaux difficiles à usiner avec les méthodes traditionnelles, comme l'acier trempé. Les métaux doivent être conducteurs pour pouvoir être coupés avec l’électroérosion.

Le principal avantage de l'usinage par décharge électrique est donc qu'il peut être utilisé sur n'importe quel matériau, à condition qu'il soit conducteur. Il est donc possible d'usiner des pièces en carbure de tungstène ou en titane difficiles à usiner avec les méthodes de coupe traditionnelles. Un autre avantage de l'usinage par décharge électrique est le manque de force mécanique exercée sur la pièce. Les contours fragiles sont plus faciles à produire, car aucune force de coupe élevée n’est nécessaire pour enlever le matériau.

L’électroérosion permet également d'obtenir des formes et des profondeurs impossibles à atteindre avec un outil de coupe. Un traitement particulièrement profond, où le rapport longueur-diamètre de l'outil serait très élevé, est un jeu d’enfant pour l'électroérosion. Les angles internes tranchants, les nervures profondes et les fentes étroites sont d'autres spécialités de l'usinage par décharge électrique.

Un autre argument en faveur de l’utilisation de l’électroérosion est que l’état de la surface est généralement meilleur qu’avec les méthodes traditionnelles. L'usinage par décharge électrique produit des surfaces avec une finition fine et précise.

Très utile également, l’électroérosion permet aux utilisateurs d'usiner des pièces durcies. Alors que d'autres techniques d'usinage doivent être exécutées avant que la pièce ne soit durcie par un traitement thermique. L’atout de l’électroérosion est que le processus peut être appliqué sur le matériau durci. Ainsi, toute déformation potentielle qui résulterait d'un usinage par traitement thermique peut être évitée.

V) LES LIMITES DE L’ELECTROÉROSION

Malgré sa précision et son exactitude, l'usinage par électroérosion est coûteux. Bien que l’électroérosion soit couramment utilisé dans les industries de l'aérospatiale et de l'automobile, il est souvent réservé à la production à faible volume où des niveaux de précision élevés sont essentiels. Dans la majorité des cas, le fraisage CNC utilisant des outils de coupe conventionnels est la solution d'usinage la plus économique.

L’électroérosion est une méthode d'usinage de haute précision qui est lente, comparée à l'usinage traditionnel. Les tâches à volume élevé ne sont donc pas adaptées à cette méthode. Il faut donc ajouter à cela le coût du processus électrothermique, qui nécessite une consommation d'énergie élevée.

Semblable aux méthodes de déchiquetage traditionnelles, la durée de vie de l'outil d’électroérosion n'est pas infinie. Dans l'électroérosion à platine, l'électrode est également vulnérable à l'érosion. En raison de l'usure de l'outil, l'électrode doit être remplacée régulièrement. Toujours sur ce type de machine, il est également nécessaire de produire les électrodes correctement formées avant de pouvoir usiner la pièce. C'est une étape supplémentaire par rapport aux processus d'usinage avec des outils de coupe traditionnels.

VI) QUAND EST-IL DE LA SÉCURITÉ DE L’ELECTROEROSION ?

Quel est le niveau de sécurité de l’électroérosion? C’est une question qui inquiète de nombreux techniciens qui entrent en contact avec l’électroérosion pour la première fois. Le besoin de haute tension et d'étincelles récurrentes en fait un risque pour la sécurité des travailleurs inexpérimentés. Tant que la machine est utilisée conformément aux spécifications du fabricant, aucun danger n'est toutefois impliqué.

Mesures à prendre pour faire fonctionner une machine d'électroérosion en toute sécurité :

- Les opérateurs et les travailleurs doivent être correctement formés pour travailler avec l'usinage par décharge électrique.

- Assurez-vous que des mesures de protection contre le feu sont installées et entretenues régulièrement.

- Gardez un œil sur le liquide : le niveau du liquide diélectrique est d’une importance capitale. Le liquide empêche la décharge de traverser des matériaux conducteurs autres que la pièce.

- Une ventilation adéquate peut éventuellement nettoyer l'air des gaz susceptibles d'être produits dans le fluide par les réactions chimiques qui accompagnent le rejet.

- Vous devez surveiller le fluide diélectrique quand il circule pour vous assurer qu'il conserve ses caractéristiques non conductrices.

VII) L’AUTOMATISATION DE L’ELECTROEROSION

Il existe de nombreux fournisseurs de machines d’électroérosion. Parmi les producteurs les plus connus figurent Mitsubishi Electric, OPS Ingersoll, Makino, Excetek, Sodick, GF Machining Solutions et Ona.

La tendance actuelle est l'automatisation du processus d’électroérosion. L’ensemble du processus est alors automatisé ; non seulement l'étincelle ou l'érosion du fil, mais également l'usinage des électrodes. En utilisant des machines-outils à commande numérique pour usiner des électrodes, des machines d’électroérosion, des stations de nettoyage et de mesure, mais aussi des zones de stockage et des unités robotiques pour manipuler les électrodes, le processus d’électroérosion peut être entièrement automatisé.

Il faut toutefois s’assurer qu’une étincelle alimente continuellement et assez rapidement les électrodes. L'usinage de ces électrodes et le processus d'érosion peuvent être programmés pour s'effectuer pendant la nuit, ce qui rend les processus de production beaucoup plus efficaces.

De plus, un mode de travail supérieur peut être traité sans main-d'œuvre supplémentaire. Plusieurs processus peuvent se produire simultanément, notamment l’érosion, la mesure, le fraisage, la gravure au laser et le nettoyage. Les entreprises qui ont automatisé leurs processus de production ont constaté des gains de temps importants et une augmentation du chiffre d’affaires.

Des entreprises telles que Zimmer & Kreim proposent des systèmes d'automatisation, en particulier pour les processus d’électroérosion OPS Ingersoll est un autre fabricant qui propose une solution d’automatisation unique conçue pour répondre aux besoins de leurs clients du secteur de la fabrication d’outils.